Plasma snijden: het proces en de apparatuur

Sinds het ontstaan van plasma snijden wordt het gezien als een alternatief voor het autogene snijden. In deze “Laskennis Opgefrist” wordt ingegaan op het principe van het proces, de toepassingen en de voordelen van de diverse varianten.

Principe

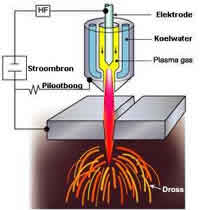

In figuur 1 wordt het principe van het plasma proces weergegeven. De basis van dit proces is een elektrische boog die via een kleine boring, in een doorgaans koperen mondstuk, staat tussen een elektrode en het werkstuk. Hierdoor wordt de temperatuur en de snelheid van het boogplasma dat uit het mondstuk naar buiten treedt sterk verhoogd. De temperatuur van plasma ligt boven de 20 000 ºC en de snelheid kan die van het geluid benaderen. In het geval van plasma snijden wordt de hoeveelheid plasmagas zodanig hoog gekozen dat het door de diep inbrandende plasmaboog tot smelten gebrachte materiaal uit de snede verwijderd wordt.

In figuur 1 wordt het principe van het plasma proces weergegeven. De basis van dit proces is een elektrische boog die via een kleine boring, in een doorgaans koperen mondstuk, staat tussen een elektrode en het werkstuk. Hierdoor wordt de temperatuur en de snelheid van het boogplasma dat uit het mondstuk naar buiten treedt sterk verhoogd. De temperatuur van plasma ligt boven de 20 000 ºC en de snelheid kan die van het geluid benaderen. In het geval van plasma snijden wordt de hoeveelheid plasmagas zodanig hoog gekozen dat het door de diep inbrandende plasmaboog tot smelten gebrachte materiaal uit de snede verwijderd wordt.

Het verschil tussen dit proces en het autogeen snijden is, dat bij het plasma snijden het materiaal door de boog alleen tot smelten wordt gebracht en aansluitend door de kinetische energie van de plasmagasstroom uit de snede wordt verwijderd. Bij het autogeen snijden daarentegen wordt het materiaal door de zuurstofstraal verbrand en wordt de dun vloeibare slak uit de snede geblazen.

Hierdoor is het plasma snij proces ook te gebruiken voor materialen die voor het autogeen snijden niet geschikt zijn, zoals roestvast staal, gietstaal en aluminium.

Stroombron

De stroombron die voor het plasma snijden gebruikt wordt is een gelijkrichter met een z.g. vallende karakteristiek en een hoge openspanning. Alhoewel de werkspanning tijdens het snijden in de buurt van de 50 à 60 volt ligt moet de openspanning voor het starten van de boog wel zo’n 400 volt zijn. Bij het starten van het proces wordt in de toorts eerst een z.g. hulp- of piloot boog gestart tussen de elektrode en het snij mondstuk. Tijdens het snijden staat de boog tussen de elektrode en het werkstuk en is er sprake van een z.g. overdragende boog. De elektrode is met de negatieve pool van de stroombron verbonden en het werkstuk met de positieve. Hierdoor komt het merendeel van de opgewekte energie, ca. 70% beschikbaar voor het snijden.

De stroombron die voor het plasma snijden gebruikt wordt is een gelijkrichter met een z.g. vallende karakteristiek en een hoge openspanning. Alhoewel de werkspanning tijdens het snijden in de buurt van de 50 à 60 volt ligt moet de openspanning voor het starten van de boog wel zo’n 400 volt zijn. Bij het starten van het proces wordt in de toorts eerst een z.g. hulp- of piloot boog gestart tussen de elektrode en het snij mondstuk. Tijdens het snijden staat de boog tussen de elektrode en het werkstuk en is er sprake van een z.g. overdragende boog. De elektrode is met de negatieve pool van de stroombron verbonden en het werkstuk met de positieve. Hierdoor komt het merendeel van de opgewekte energie, ca. 70% beschikbaar voor het snijden.

Gas samenstelling

Bij een conventioneel plasma snijsysteem wordt in de snij toorts gebruik gemaakt van een wolfraamelektrode en wordt als gas argon, een argon-waterstof mengsel of stikstof gebruikt.

Maar , zoals beschreven onder “procesvarianten”, kan ook gebruik gemaakt worden van oxiderende gassen of gasmengsels, zoals lucht en zuurstof. In die gevallen kan geen gebruik gemaakt worden van een wolfraamelektrode, maar bestaat deze uit een hafnium inzetstuk in een koperen elektrode.

De hoeveelheid plasmagas moet in overeenstemming zijn met de gebruikte snijstroom en de diameter van de boring in het snijmondstuk. Als de plasmagasstroom te laag is kan het fenomeen van “double arcing” ontstaan. In dat geval zal de boog eerst van de elektrode naar het snijmondstuk gaan en aansluitend van het mondstuk naar het werkstuk. Het wegsmelten van het mondstuk is hiervan het gevolg en niet zelden wordt ook de snijtoorts beschadigd.

Snijkwaliteit

De snedekwaliteit is over het algemeen vergelijkbaar met die van het autogeen snijden. Maar omdat het plasma snijden een smeltproces is, waarbij bovenin de snede meer vermogen beschikbaar is dan onderin, zal de snede aan de bovenzijde vaak een ronding te zien geven en heeft de gehele snede een conische vorm. Aangezien dit mede veroorzaakt wordt door de aard van de boring in het mondstuk en het ontwerp van de toorts, zijn er systemen verkrijgbaar waarbij deze tekortkomingen verholpen of verminderd zijn.

Procesvarianten

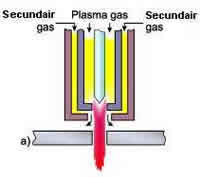

De procesvarianten van fig. a – e zijn alle ontwikkeld om de snede kwaliteit en de boogstabiliteit te verbeteren, de geluidsoverlast en de snijrookemissie te verminderen en de snijsnelheid te verhogen.

Dubbelgassysteem (a)

In principe werkt deze variant op dezelfde wijze als de conventionele manier. In dit geval wordt om het plasmamondstuk echter nog een beschermgas gecreëerd, waardoor de boog nog sterker ingesnoerd wordt en het materiaal uit de snede beter wordt weggeblazen. Het plasmagas is doorgaans argon, een argon-waterstof mengsel of stikstof. De samenstelling van het tweede gas wordt bepaald door het te snijden materiaal.

In principe werkt deze variant op dezelfde wijze als de conventionele manier. In dit geval wordt om het plasmamondstuk echter nog een beschermgas gecreëerd, waardoor de boog nog sterker ingesnoerd wordt en het materiaal uit de snede beter wordt weggeblazen. Het plasmagas is doorgaans argon, een argon-waterstof mengsel of stikstof. De samenstelling van het tweede gas wordt bepaald door het te snijden materiaal.

- Staal – lucht, zuurstof of stikstof

- Roestvast staal – stikstof, argon waterstof mengsel of CO2

- Aluminium – argon waterstof mengsel of stikstof

De voordelen van dit systeem ten opzichte van de conventionele methode zijn:

- Minder kans op “double arcing”

- Hogere snijsnelheden

- Vermindering van het afronden van de bovenkant van de snede

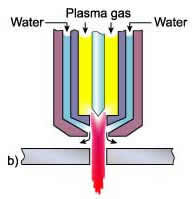

Waterinjectie (b)

In het algemeen wordt als plasmagas stikstof toegepast. Een radiale waterinjectie in de plasmagas stroom zal een beter insnoering van de boog tot gevolg hebben.

In het algemeen wordt als plasmagas stikstof toegepast. Een radiale waterinjectie in de plasmagas stroom zal een beter insnoering van de boog tot gevolg hebben.

Hierdoor wordt de boogtemperatuur aanzienlijk verhoogd en kan een niveau tot ca. 30 000 ºC bereiken.

De voordelen hiervan ten opzichte van het conventionele plasma snijden zijn:

- Een verbetering van de snedekwaliteit en de haaksheid van de snede

- Hogere snijsnelheden

- Minder kans op “double arcing”

- Minder slijtage van het snijmondstuk

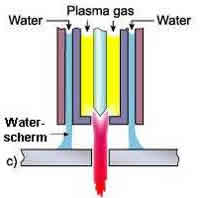

Waterscherm (c)

Bij het deze variant van het plasma snijden heeft men eigenlijk de keuze tussen het gebruik van een waterdouchekop of het z.g. onderwater snijden, waarbij het snijoppervlak 50 – 75 mm onder het wateroppervlak geplaatst is. Bij deze methode zorgt het water voor een vermindering van de snij rook – emissie, een vermindering van het geluidsniveau en een langere levensduur van het snijmondstuk.

Bij het deze variant van het plasma snijden heeft men eigenlijk de keuze tussen het gebruik van een waterdouchekop of het z.g. onderwater snijden, waarbij het snijoppervlak 50 – 75 mm onder het wateroppervlak geplaatst is. Bij deze methode zorgt het water voor een vermindering van de snij rook – emissie, een vermindering van het geluidsniveau en een langere levensduur van het snijmondstuk.

Hoe effectief de toepassing van een watergordijn op de verlaging van de geluidsoverlast is blijkt uit metingen. Bij het conventionele plasma snijden met relatief hoge stroomsterktes wordt een geluidsniveau van ca. 115 dB gemeten. Bij het snijden met een douchekop daarentegen daalt dit naar ca. 96 dB en bij het onderwater snijden wordt een geluidsniveau van 52 tot 85 dB gemeten.

Het zal duidelijk zijn dat deze varianten alleen gemechaniseerd uitgevoerd kunnen worden.

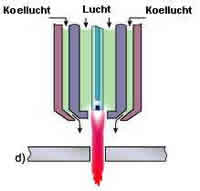

Plasmalucht-snijden (d)

De gebruikelijke inerte (argon) of laag reactieve (stikstof) gassen kunnen ook vervangen worden door lucht. Dit vereist echter wel het gebruik van een aangepaste elektrode van hafnium of zirkonium in een koperen houder. De lucht kan dan ook het water voor de toortskoeling vervangen. Het voordeel ligt in het gebruik van een “gasmengsel” (78% stikstof; 21%zuurstof; 1% argon) dat beduidend goedkoper is dan de gebruikelijke gassen. Alhoewel nu de hafnium of zirkonium elektroden het enige verbruiksartikel zijn geworden, moet er wel rekening mee gehouden worden dat deze beduidend kostbaarder zijn dan de gebruikelijke wolfraamelektroden.

De gebruikelijke inerte (argon) of laag reactieve (stikstof) gassen kunnen ook vervangen worden door lucht. Dit vereist echter wel het gebruik van een aangepaste elektrode van hafnium of zirkonium in een koperen houder. De lucht kan dan ook het water voor de toortskoeling vervangen. Het voordeel ligt in het gebruik van een “gasmengsel” (78% stikstof; 21%zuurstof; 1% argon) dat beduidend goedkoper is dan de gebruikelijke gassen. Alhoewel nu de hafnium of zirkonium elektroden het enige verbruiksartikel zijn geworden, moet er wel rekening mee gehouden worden dat deze beduidend kostbaarder zijn dan de gebruikelijke wolfraamelektroden.

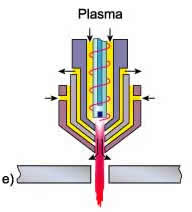

Fijnstraal plasma (e)

Deze plasma snijmethode staat ook bekend onder de Engelse namen High Tolerance Plasma en HyDefinition snijden.

Teneinde de snedekwaliteit zo sterk te verbeteren dat het plasma snijden zou kunnen concurreren met de hoge kwaliteit van het laser snijden is een systeem ontwikkeld waarbij de plasmaboog extreem sterk ingesnoerd wordt. Deze sterke insnoering wordt bewerkstelligd door het boogplasma dat in de zuurstofstroom opgewekt is bij het binnentreden van het plasmamondstuk geforceerd te laten wervelen. Bovendien wordt kort voor dat de plasmaboog uittreedt nog een tweede gasstroom in het mondstuk geïnjecteerd. Bij sommige systemen wordt bovendien nog een magneetveld om de plasmaboog aangebracht, waardoor de boog gestabiliseerd wordt en het roteren van de gasstroom beter in stand wordt gehouden.

Teneinde de snedekwaliteit zo sterk te verbeteren dat het plasma snijden zou kunnen concurreren met de hoge kwaliteit van het laser snijden is een systeem ontwikkeld waarbij de plasmaboog extreem sterk ingesnoerd wordt. Deze sterke insnoering wordt bewerkstelligd door het boogplasma dat in de zuurstofstroom opgewekt is bij het binnentreden van het plasmamondstuk geforceerd te laten wervelen. Bovendien wordt kort voor dat de plasmaboog uittreedt nog een tweede gasstroom in het mondstuk geïnjecteerd. Bij sommige systemen wordt bovendien nog een magneetveld om de plasmaboog aangebracht, waardoor de boog gestabiliseerd wordt en het roteren van de gasstroom beter in stand wordt gehouden.

De voordelen van het fijnstraal plasma snijden zijn:

- De snedekwaliteit ligt tussen die van het conventionele plasma snijden en het laser snijden.

- Een zeer smalle snede

- Minder vervorming van het werkstuk doordat de warmte beïnvloede zone veel kleiner is.

Het fijn straal plasma snijden is een gemechaniseerde methode, waarbij hoge eisen aan de nauwkeurigheid van de snij apparatuur gesteld worden.